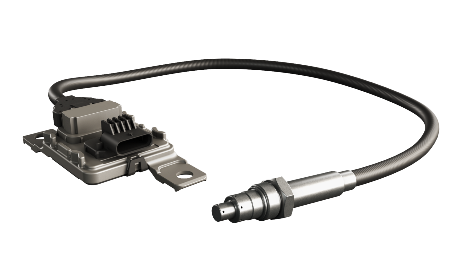

Capteurs d’oxygène

L'amorçage le plus rapide du secteur

Étant donné que la majorité des émissions d'hydrocarbures et de monoxyde de carbone sont générées au cours des 30 premières secondes après un démarrage à froid, l'installation d'un capteur d'oxygène à action rapide est cruciale. Notre capteur planaire à radiateur intégré atteint sa température de service optimale en quelques secondes (au bout de six secondes pour être précis), pour une activation en boucle fermée plus rapide et des émissions de démarrage à froid réduites.

Protection contre la contamination

![]() Étant donné leur position dans le flux d'échappement, les capteurs O2 sont particulièrement exposés à la contamination. Un capteur contaminé peut brûler jusqu'à

25 % de carburant en plus et produire des émissions nocives. Il s'agit également des principales causes de défaillance du capteur O2. Afin d'éviter ce problème, nos capteurs O2 sont dotés d'un revêtement

exclusif qui protège le capteur contre les contaminants et réduit le risque de défaillance prématurée.

Étant donné leur position dans le flux d'échappement, les capteurs O2 sont particulièrement exposés à la contamination. Un capteur contaminé peut brûler jusqu'à

25 % de carburant en plus et produire des émissions nocives. Il s'agit également des principales causes de défaillance du capteur O2. Afin d'éviter ce problème, nos capteurs O2 sont dotés d'un revêtement

exclusif qui protège le capteur contre les contaminants et réduit le risque de défaillance prématurée.

Plus grande durabilité

L'eau, les vibrations et la chaleur extrême peuvent également affecter les caractéristiques de réactivité du capteur. C'est la raison pour laquelle les capteurs O2 Delphi sont équipés d'une garniture d'étanchéité haute température. Non seulement cette dernière empêche l'eau de pénétrer dans le capteur et d'endommager l'élément en céramique, mais elle offre une excellente résistance aux températures élevées, à l'endommagement par vibration et à la corrosion des fils. Un écran de protection double couche additionnel assure une défense supplémentaire, ce qui permet d'obtenir un capteur plus durable et plus fiable.

Installation simple

Pour empêcher que le capteur ne se « soude » au filetage, tous les capteurs O2 sont pré-enduits ou livrés avec un anti-grippant haute température. Ils sont également équipés de connecteurs et de faisceaux de 1ère monte à montage direct pour une installation simple et rapide, dès leur déballage.

La solution complète

![]()

Nous offrons également une capacité de diagnostic avancée notamment la capacité de visualiser le courant de cellule de pompage O2 pour déterminer si le capteur signale un mélange de carburant riche ou pauvre, des données de réparation essentielles via notre pack de données techniques de véhicule, notre formation spécialisée et notre assistance technique.

La Différence Delphi

-

100 ans d'expérience OE, fournisseur des meilleurs constructeurs automobiles du monde

-

Héritage et connaissances constructeurs dans chaque pièce de rechange

-

Portefeuille complet pour une large gamme de véhicules et d’années-modèles

-

Unités de gestion des stocks simplifiées pour une gestion facile des stocks

-

Support à travers d'outils, de conseils et de formation

Téléchargements et ressources liés au produit.

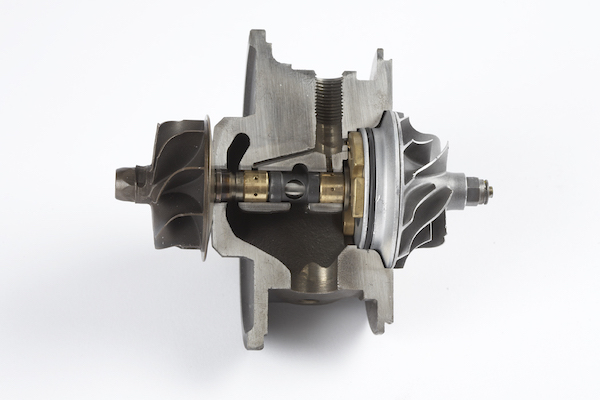

Rénovation des turbos: en quoi consiste le processus

Ressources importantes

Rénovation des turbos : en quoi consiste le processus ?

Le processus de rénovation d'un turbo exige de solides compétences techniques ainsi qu'un matériel perfectionné de test et d'étalonnage.

Contrairement à la réparation ou la remise en état, la rénovation implique le démontage complet de l'ensemble du turbo. Celui-ci est retourné à l'usine comme module de base – turbo usagé envoyé « en reprise » sur achat d'un composant de rechange (Delphi offre une remise sur tous les turbos rénovés, à savoir qu'un montant prédéfini est déduit du prix que vous payez pour le composant de rechange quand vous envoyez le turbo en rénovation).

La première étape du processus de rénovation d'un turbo consiste à le démonter complètement pour séparer les éléments qui le composent. Les turbos rénovés Delphi respectent des caractéristiques techniques rigoureuses et sont garantis comme égalant ou dépassant les normes fixées par le fabricant de l'équipement d'origine. Dans le cadre de ce processus, nous mettons au rebut certains composants lorsque nous savons qu'ils risquent de ne pas être suffisamment performants s'ils sont réutilisés, même si au moment de l'intervention ils fonctionnent correctement. Ils sont envoyés au recyclage et remplacés par des pièces de rechange neuves lors du remontage.

Les composants réutilisables sont méticuleusement nettoyés en employant des produits chimiques et des procédés spécialement développés pour remettre les pièces à l'état neuf sans les endommager.

À l'étape suivante, chaque composant est mesuré et examiné individuellement pour s'assurer qu'il est encore conforme à tous les paramètres que nous exigeons. Tout composant qui ne respecte pas les normes rigoureuses que nous imposons est retiré du système pour être recyclé.

Les composants contrôlés et déclarés réutilisables sont alors combinés avec les pièces neuves nécessaires (fabriquées pour assurer la conformité aux normes de qualité strictes de 1ère monte) et le processus de remontage peut commencer.

Après avoir posé l'arbre principal dans son logement de palier et installé la roue de compresseur, chaque turbo fait l'objet d'une série de tests pour garantir que son fonctionnement répond à nos exigences. L'une de ces procédures est l'équilibrage dynamique de l'arbre, qui assure la performance optimale de chaque turbo, avec un niveau minime de vibration, d'usure de palier et de bruit en fonctionnement.

Si nous jugeons que l'ensemble est conforme à nos exigences, nous passons à l'assemblage final des carters de turbine et de compresseur et nous effectuons des vérifications supplémentaires pré-opérationnelles. Celles-ci comportent notamment le réglage et l'étalonnage du système de régulation de pression du turbo. Le turbo rénové doit impérativement réussir tous les tests avant de pouvoir être validé, emballé (avec un kit de montage spécifique à l'application et une dose d’huile d’amorçage) et expédié à un autre client Delphi satisfait.

Visit our Technician Library for access to Documents and Downloads

Contactez-nous

la gamme complète des capteurs Delphi

Découvrez où acheter des pièces Delphi