Recursos destacados

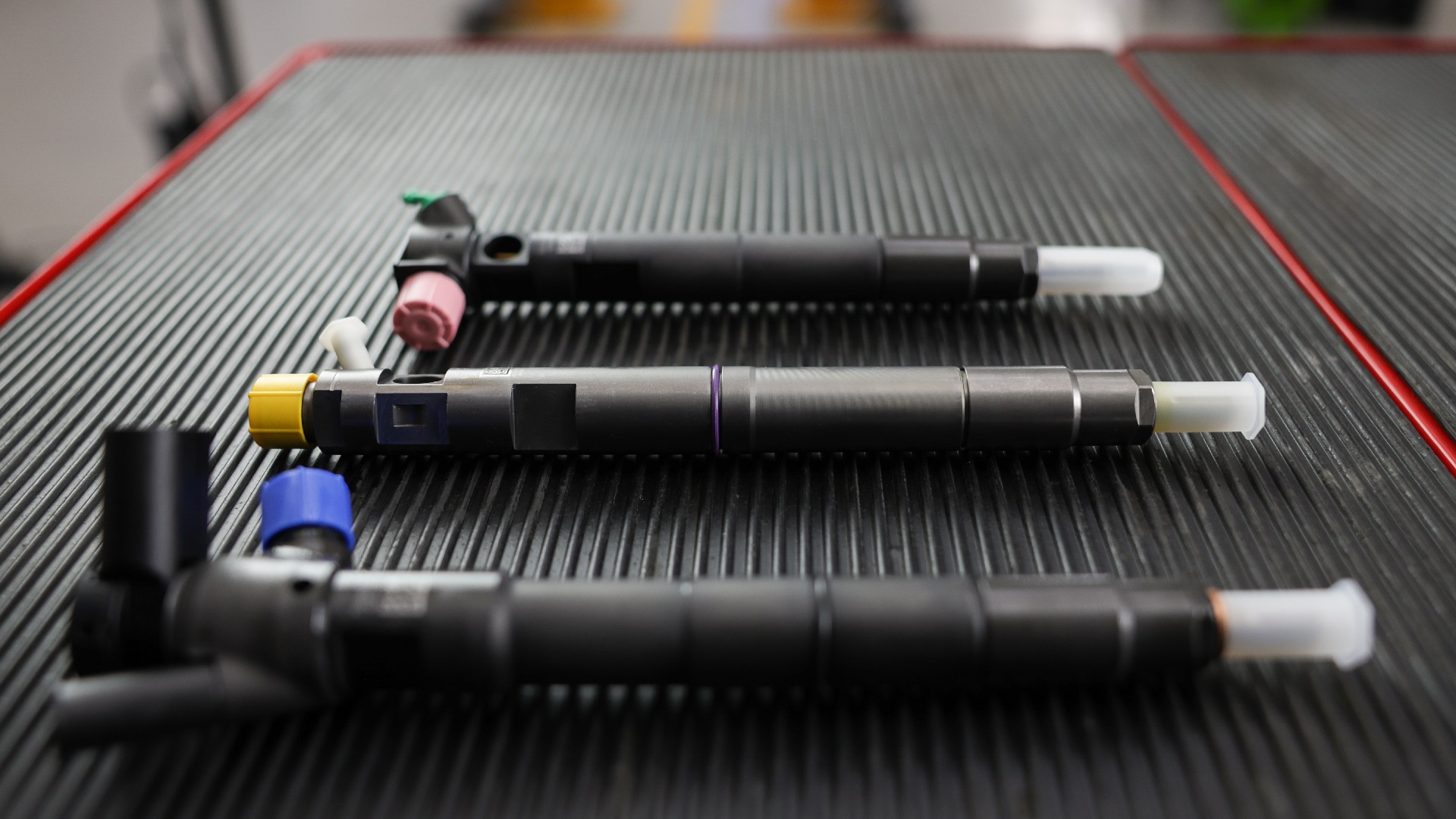

Los inyectores common rail son una de las piezas que se reparan y se mantienen de manera frecuente en los vehículos diésel.

Este sistema avanzado, basado en un riel común o rail common que distribuye el combustible a alta presión desde una bomba sincronizada, alimenta cada inyección con la precisión que exigen los motores actuales.

Por eso, garantizar su funcionamiento exige conocer sus componentes clave e identificar y solucionar fallos comunes.

Esto es justo lo que vamos a ver en este artículo:

- Conocerás las partes fundamentales de un inyector diésel y cómo funcionan.

- Descubrirás los tipos de inyectores y cuáles son las fases de inyección controladas electrónicamente.

- También te mostraremos los fallos más comunes y cómo comprobar y reemplazar los inyectores con herramientas especializadas.

Por último, repasaremos los beneficios de usar inyectores originales Delphi y las mejores herramientas disponibles para diagnóstico y prueba, con el fin de ofrecerte un recurso completo y práctico para tu taller.

¿Cómo funciona un inyector Common Rail?

Para entender cómo funciona un inyector common rail es importante conocer sus tres pilares: la presión, el control electrónico y las fases de inyección.

La bomba common rail genera una presión constante e independiente de las revoluciones del motor, y la mantiene en el rail común.

Desde allí, cada inyector recibe el combustible a la presión requerida, gracias a la acción de una electroválvula controlada electrónicamente por la unidad de control del motor (ECU).

Así, el funcionamiento de un inyector tiene tres fases de inyección bien diferenciadas:

- Preinyección: se inyecta una pequeña cantidad de combustible antes de la combustión principal para facilitar el arranque, acondicionar la cámara de combustión para obtener la mayor eficiencia de la inyección principal y reducir el ruido.

- Inyección principal: es la fase donde se inyecta la mayor parte del combustible, optimizando la combustión y el rendimiento.

- Postinyección: se inyecta combustible adicional para reducir las emisiones, calentando el DPF, y mejorar la eficiencia térmica.

Este control tan preciso permite adaptar la inyección a las condiciones de carga y régimen del motor, mejorando el rendimiento y reduciendo las emisiones.

Partes de un inyector diésel Common Rail

La tecnología diésel common rail debe su eficiencia a cuatro partes fundamentales que trabajan en sinergia:

- Tobera: es la parte final del inyector, encargada de pulverizar el combustible en la cámara de combustión. Su diseño influye directamente en la atomización y la eficiencia de la combustión.

- Válvula o solenoide (o stack piezoeléctrica): regula la apertura y cierre del inyector en la fase de preinyección, inyección principal y postinyección. Actúa para controlar el caudal y el momento de inyección.

- Cuerpo: aloja los mecanismos internos y proporciona soporte estructural para mantener la presión y evitar fugas.

- Sensor integrado: monitoriza parámetros como la presión y la temperatura, enviando información a la ECU para ajustar el funcionamiento del inyector en cada fase de inyección.

Este diseño permite una pulverización eficiente y controlada del combustible, optimizando la combustión y el rendimiento del motor.

Tipos de inyectores Common Rail

Existen dos tipos principales de inyectores common rail:

- Inyector de solenoide: este tipo emplea una bobina electromagnética (solenoide) que, al recibir corriente, acciona una válvula de aguja para permitir la inyección de combustible. Son robustos y tienen un buen tiempo de respuesta, aunque son menos precisos en la dosificación. De ahí que sean la opción clásica en vehículos diésel ligeros y maquinaria industrial.

- Inyector piezoeléctrico: éstos utilizan un componente eléctrico, denominado piezoeléctrico, que acciona la aguja con una velocidad muy superior a la del solenoide. Gracias a esto, la atomización del combustible es muy fina y la reducción de emisiones es mayor. Son frecuentes en motores diésel de última generación y alta gama.

En definitiva, la diferencia entre ambos es que el inyector piezoeléctrico tiene mayor reactividad, mientras que el de solenoide es suficiente para la mayoría de aplicaciones de vehículos ligeros o industriales.

Fallos comunes en el sistema Common Rail

El sistema common rail puede presentar fallos que deben detectarse y corregirse cuanto antes para mantener la salud del motor. Los más comunes son:

- Inyectores obstruidos: la acumulación de suciedad y residuos genera una combustión irregular que limita la potencia del motor y reduce la eficiencia del combustible.

- Fugas en el rail o inyectores: las fugas provocan una caída de la presión de inyección, impidiendo que el combustible llegue con la fuerza requerida a los cilindros. El olor a combustible en el motor o en el escape es uno de los síntomas más evidentes de este problema.

- Bomba de alta presión defectuosa: una bomba en mal estado no puede generar el caudal ni la presión necesarios para que el sistema common rail funcione. Esto se traduce en pérdidas evidentes de potencia, tirones, dificultad para mantener el ralentí y códigos de error relacionados con falta de presión o fallos en la bomba.

- Sensor de presión averiado: este sensor informa a la centralita del valor real de presión en el rail. Si falla, el sistema no ajusta correctamente la inyección, causando fallos en el arranque y apagados inesperados.

La solución a estos problemas es cambiar o limpiar los inyectores, pero antes de tomar una decisión es necesario realizar una prueba de inyectores common rail con herramientas específicas.

A continuación, veremos cómo comprobar el estado del sistema de inyección y reemplazar los inyectores si fuera necesario.

Cómo comprobar y reemplazar inyectores Common Rail

Para comprobar y reemplazar inyectores common rail resulta imprescindible el uso de un comprobador específico, como Sabre de Hartridge.

El proceso de evaluación y cambio de inyectores constaría de tres pasos:

1. Diagnóstico inicial

Utiliza una herramienta homologada para medir la resistencia, inductancia e identificar posibles fugas eléctricas en los inyectores. Consulta los códigos de error; los que están asociados con fallos de inyectores empiezan por P0200.

2. Comprobación eléctrica

Mide la continuidad y resistencia de los terminales con un multímetro para verificar que no haya cargas o derivaciones a masa en el inyector; esto indicaría la existencia de un cortocircuito o una fuga eléctrica.

3. Comprobación funcional y reemplazo

Si el diagnóstico muestra valores alterados, procede a extraer el inyector defectuoso y a instalar el nuevo, respetando los pares de apriete recomendados y las indicaciones del fabricante.

Realiza su codificación o programación para que la ECU ajuste la inyección según las características del nuevo componente. Borra los códigos de error en la centralita tras la sustitución.

Para terminar la sustitución de los inyectores realiza una prueba dinámica para certificar que el sistema inyecta correctamente y no hay anomalías en la combustión.

Limpieza y mantenimiento de inyectores

La limpieza periódica de los inyectores common rail prolonga su vida útil y reduce el riesgo de averías imprevistas. Puede hacerse de dos formas distintas:

- Con un limpia inyectores especial: ayudan a disolver depósitos de carbonilla y residuos en los inyectores y la cámara de combustión sin dañar ningún componente.

- Con un limpia inyectores de ultrasonido: el uso de equipos de ultrasonidos es la mejor opción cuando la carbonilla es persistente, ya que elimina residuos en lugares de difícil acceso, la tobera y la tuerca.

En ambos casos, estos son los pasos que deberías seguir:

- Asegúrate de que el motor esté a temperatura de funcionamiento para que el combustible fluya correctamente.

- Verifica el estado del inyector antes de iniciar la limpieza para detectar daños o fallos previos.

- Aplica el limpiador específico o realiza la limpieza ultrasónica según el procedimiento establecido.

- Si usas limpiador inyectado, deja actuar el producto durante al menos 45 minutos para que disuelva los depósitos.

- Observa durante la limpieza si sale líquido de color descolorido, indicador de que se están eliminando residuos.

- Tras la limpieza, realiza un test dinámico para comprobar el buen funcionamiento del inyector y la correcta pulverización del combustible.

- En caso de limpieza ultrasónica, solo limpia la tobera con esta técnica; la reparación será necesaria si no se puede limpiar adecuadamente.

Estos pasos te garantizan la recuperación del rendimiento y evita el desgaste prematuro del sistema common rail.

Inyectores Common Rail Delphi: calidad y rendimiento

Al sustituir los inyectores viejos es importante elegir una marca que cumpla con las especificaciones originales de fábrica, es decir, que garantice las mismas condiciones que los componentes instalados en origen por el fabricante del vehículo.

Los recambios Delphi cumplen con esto y muchos otros requisitos:

- Calidad certificada equivalente a la pieza original.

- Precisión en la dosificación del combustible.

- Durabilidad y resistencia garantizadas.

- Amplio catálogo para distintas marcas y modelos.

- Soporte técnico y herramientas específicas para instalación y diagnóstico.

Por estas razones, los inyectores common rail Delphi son la opción preferida en talleres que buscan asegurar reparaciones seguras, eficiencia y satisfacción a largo plazo.

Herramientas recomendadas para diagnóstico y prueba

Disponer de herramientas especializadas para el diagnóstico y la comprobación es imprescindible para identificar fallos con rapidez y evitar diagnósticos erróneos.

Delphi ofrece soluciones avanzadas para técnicos que necesitan analizar, comprobar y limpiar inyectores common rail:

- Comprobador de inyectores common rail Sabre de Hartridge.

- Equipo de limpieza por ultrasonidos

- Kits de diagnosis compatibles con vehículos multimarcas, como la VCI de diagnosis BlueTech.

Estas herramientas te facilitarán el análisis y podrás prolongar la vida de las piezas originales y realizar sustituciones manteniendo la compatibilidad y el rendimiento.

Preguntas frecuentes sobre inyectores Common Rail (FAQ)

A continuación, resolvemos las dudas más comunes acerca de los inyectores common rail:

Qué vehículos utilizan inyectores common rail?

La mayoría de vehículos diésel modernos, tanto turismos como industriales ligeros y pesados, emplean tecnología common rail por su eficiencia y control de emisiones.

Cuál es la diferencia entre common rail e inyección directa?

El sistema common rail centraliza la presión en un riel común que alimenta cada inyector de forma independiente. En la inyección directa tradicional, la presión y el control dependen de la propia bomba e inyector.

Qué sucede si falla el sensor de presión?

Un fallo en el sensor de presión del rail puede causar arranques difíciles, pérdidas de potencia o incluso daños en el motor, ya que el sistema de gestión recibe información incorrecta.

INICIA SESIÓN PARA MÁS INFORMACIÓN

Indica tus datos para aprender más de nuestros expertos y conocer las últimas novedades de Delphi.